Глава 3 |

Конвейеры. Справочник. |

|

Общие вопросы расчета, проектирования и эксплуатации конвейеров |

предедущая

следующая

|

3.3. Основные элементы конвейеров

Тяговые элементы. В качестве тяговых элементов конвейеров служат ленты, цепи и канаты.

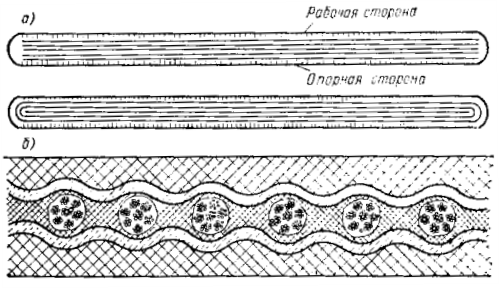

Наиболее часто применяемые ленты делят на прорезиненные и стальные холоднопокатаные. Резинотканевая лента (рис. 3.14, а) состоит из нескольких пропитанных резиной тканевых прокладок. Сверху и снизу лента покрыта обкладками из резины: рабочей поверхности, обращенной к транспортируемому грузу, и нерабочей поверхности, обращенной к роликоопорам грузовой ветви.

Тканевые прокладки изготовляют из комбинированного (полиэфирного хлопчатобумажного) или синтетического волокна, состоящего из полиамидных или поли эфирных нитей (ГОСТ 20-76) (табл. 3.9).

Таблица 3.9. Параметры лент.

Предел

проч-

ности,

Н/мм | Ткань резинотканевых лент

ГОСТ 20 - 76 | Резино-

тросовые

ленты | Толщина прокладки, мм | Ширина

ленты,

мм | Число

прок-

ладок | модуль

упру

-гости,

Н/мм | Мин.

диа-

метр

привод-

ного

бара-бана,

мм |

Комби-

нирован-

ные

нити

(полиэфир /

хлопок) | Полиамид-

ные нити | Полиэфир-

ные нити | с рези-

новой

прос-

лойкой | без

рези-

новой

прос-

лойки |

из синте-

тических

волокон | из комбини-

рованных

нитей |

| 65 | БКНЛ-65

БКНЛ-65-2 | - | - | - | - | 1,4; 1,15 | 100 - 200 | 3 - 8 | 300 | - |

| 100 | БКНЛ-100 | ТА-100

ТК-100 | - | - | 1,2 | 1,6; 1,3 | 100 - 3000 | 3 - 8 | - | - |

| 150 | БКНЛ-150 | ТА-159

ТК-150 | - | - | 1,3 | 1,9;1,6 | 650 - 3000 | 3 - 8 | 750 | - |

| 200 | - | ТК-200-2 | ТЛК-200 | - | 1,4 | - | - | 3 - 8 | - | - |

| 300 | - | ТА-300; ТК-300 | ТЛК-300 | - | 1,9 | - | 800 - 3000 | 3 - 8 | - | - |

А-10-2-3Т

К-10-2-3Т

МК-300/100 | МЛК-300 | - | - | - | - | - | - | - |

| 400 | - | ТА-400

ТК-400

МК-400/120 | МЛК-400/120

-

- | -

-

- | 2,0

-

- | -

-

- | 100 - 3000

-

- | 3 - 10

-

- | -

-

- | -

-

- |

| 1500 | - | - | - | РТЛ-1500 | - | - | 800 - 2000 | - | - | 630 |

| 2500 | РТЛ-2500 | 1000 |

| 3150 | РТЛ-3150 | 1250 |

| 5000 | <РТЛ-5000 | 1600 |

Рис.3.14. Конвейерные ленты

Резинотросовые ленты (рис.3.14, б) состоят из стальных тросов, покрыты с обеих сторон резиной, в которой завулканизированы тканевые прокладки, обеспечивающие прочность ленты в поперечном направлении,

стойкость к ударным нагрузкам (на пробой) и каркасность (т.е. необходимую изгибную жесткость в поперечном направлении).

Стальная холоднокатаная лента имеет толщину 1 мм и ширину до 800 мм; более широкие ленты собирают из отдельных стальных полос, соединяемых продольными клепочными швами.

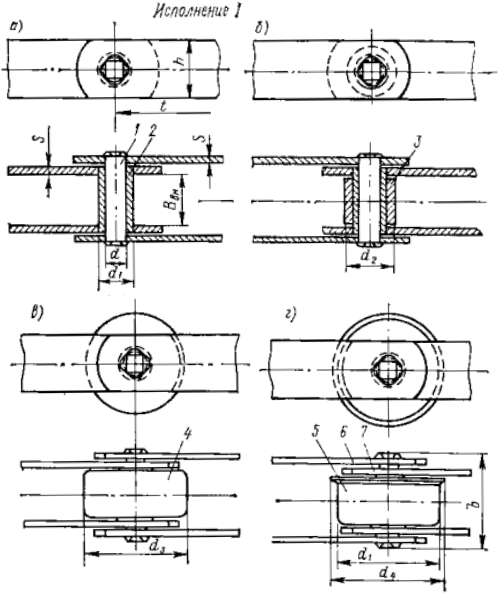

В конвейерах с тяговым органом используют цепи пластинчатые, круглозвеньевые разборные, крючковые, вильчатые и др. При легких режимах работы применяют простые пластинчатые шарнирные (безвтулочные) цепи:

штыревые, роликовые и катковые (рис. 3.15, а-г ). Их звенья образуются из пластин, свободно надеваемые на концы валиков. Из-за небольшой площади их шарнира возникают высокие удельные

нагрузки в шарнирах быстрый износ при повышенных скоростях и больших тяговых усилиях.

При средних и тяжелых режимах работы используют втулочные, втулочно- роликовые и втулочно-катковые цепи. Основные параметры и размеры цепей приведены в табл. 3.10, 3.11.

Для конвейеров и элеваторов широко применяются также роликовые длинно- звенные цепи (ГОСТ 4267-78), состоящие из специальных звеньев с лапками, предназначенными для крепления рабочих

органов (ковшей, планок, гребенок и т.д.).

Цепи со специальными звеньями изготавливаются следующих типов: 1 - с двумя лапками, лежащими в плоскости, параллельной осям шарниров звена (исполнения 1 и 3);

2 - с двумя лапками, лежащими в плоскости, перпендикулярной осям шарниров звена (исполнения 1 и 2); 3 - с одной лапкой, лежащей в плоскости, паралельной осям шарниров звена;

4 - с одной фигурной лапкой, лежащей в плоскости, параллельной осям шарниров звена (исполнения 1 и 2).

Основные параметры и размеры цепей приведены в табл. 3.12.

Достоинствами тяговых пластинчатых цепей являются: простота изготовления на универсальном оборудовании и экономичность в массовом производстве; простота крепления рабочих органов; высокая точность изготовления, обусловливающая возможность применения их при больших скоростях движения; высокие прочность износостойкость, обеспечиваемые термической обработкой и благоприятным распределением нагрузки в шарнирах. К недостаткам относятся: потеря подвижности закрытых шарнирах (втулочные цепи) при работе в порошкообразных и коррозионных средах, отсутствие пространственной гибкости, сложность обеспечения неподвижных соединений деталей шарниров с пластинами.

Рис. 3.15. Тяговые пластинчатые цепи; 1 - валик; 2 и 3 - втулки; 4 и 5 - катки; 6 - 7 пластины

Круглозвенные сварные тяговые цепи (ГОСТ 2319-81) изготовляются калиброванными (СК) и некалиброванными (СН). Основные параметры цепей приведены табл. 3.13.

Цепи изготовляются из круглой горячекатанной стали по ГОСТ 2590-71 калиброванной стали по ГОСТ 7417-75,

Пример условного обозначения калибро ванной цепи d = 16 мм, tЦ = 44 мм:

"Цепь СК 16Х 44, ГОСТ 2319-81" и некалиброванной цепи d = 6 мм, tЦ = 19 мм: "Цепь СН 6X19, ГОСТ 2319-81".

Высокопрочные сварные круглозвенные цепи предназначены для работы в качестве тяговых органов конвейеров, комбайнов и других машин. Цепи изготовляются следующих классов прочности:

А1, В1, С и D.

Основные размеры и показатели прочности и усталостной долговечности цепи ответствуют указанным в табл, 3.14 и 3.15.

Пример условного обозначения цепи с d = 18 мм, tЦ = 64 мм, класса прочности С, степени точности 2;

"Цепь круглозвенная 18X64 - С2, ГОСТ 9445-70",

Таблица 3.10. Основные параметры и размеры пластинчатых цепей,мм.

Номер

цепи | Разрушающая

нагрузка,

кН, не менее | Шаг цепи

tЦ |

b1 | b2 | b3 | b4 | d | d1 | d2 | d3 | d4 | d5 | h,

не более | 5 |

| не более |

| М20 | 20 | 40** - 160 | 35 | 3,5 | 15 | 49 | - | 6,0 | 9,0 | 12,5 | 25 | 35 | 18 | 2,5 |

| М28 | 28 | 50** - 200 | 40 | 4,0 | 17 | 56 | - | 7,0 | 10,0 | 15,0 | 30 | 40 | 20 | 3,0 |

| М40 | 40 | 63 - 250 | 45 | 4,5 | 19 | 63 | - | 8,5 | 12,5 | 18,0 | 36 | 45 | 25 | 3,5 |

| М50 | 56 | 63** - 250 | 52 | 5,0 | 23 | 72 | - | 10,0 | 15,0 | 21,0 | 42 | 55 | 30 | 4,0 |

| М80 | 80 | 80 - 250 | 62 | 6,0 | 27 | 86 | - | 12,0 | 18,0 | 25,0 | 50 | 65 | 35 | 5,0 |

| М112 | 112 | 80** - 400 | 73 | 7,0 | 31 | 101 | - | 15,0 | 21,0 | 30,0 | 60 | 75 | 40 | 6,0 |

| М160 | 160 | 100** - 500 | 85 | 8,5 | 36 | 117 | - | 18,0 | 25,0 | 36,0 | 70 | 90 | 45 | 7,0 |

| М224 | 224 | 125** - 630 | 98 | 10,0 | 42 | 134 | - | 21,0 | 30,0 | 42,0 | 85 | 105 | 56 | 8,0 |

| М315 | 315 | 160** - 630 | 112 | 12,0 | 47 | 154 | - | 25,0 | 36,0 | 50,0 | 100 | 125 | 60 | 10,0 |

| М450 | 450 | 200 - 800 | 135 | 14,0 | 55 | 185 | - | 30,0 | 42,0 | 60,0 | 120 | 150 | 70 | 12,0 |

| М630 | 630 | 250 - 1000 | 154 | 16,0 | 65 | 214 | - | 36,0 | 50,0 | 70,0 | 140 | 175 | 85 | 14,0 |

| М900 | 900 | 250**-1000 | 180 | 18,0 | 76 | 254 | - | 44,0 | 60,0 | 85,0 | 170 | 210 | 105 | 16,0 |

| М1250 | 1250 | 315**-1000 | 230 | 22,0 | 90 | 310 | - | 50,0 | 71,0 | 100,0 | 200 | 250 | 120 | 20,0 |

| М1800 | 1800 | 100 - 1000 | 260 | 24,0 | 110 | 370 | - | 60,0 | 85,0 | 118,0 | 236 | 276 | 150 | 22,0 |

| МС28 | 28 | 63 - 160 | 42 | 4,5 | 17 | - | 8,3 | 13,0 | 17.5 | 22,5 | 36 | 45 | 26 | 3,0 |

| МС50 | 56 | 80 - 250 | 48 | 5,0 | 23 | - | 10,3 | 15,5 | 21,0 | 27,0 | 50 | 65 | 36 | 4,0 |

| МС112 | 112 | 100 - 315 | 67 | 7,0 | 31 | - | 14,3 | 22,0 | 29,0 | 38,0 | 70 | 90 | 51 | 6,0 |

| МС224 | 224 | 160 - 500 | 90 | 10,0 | 42 | - | 20,3 | 31,0 | 41,0 | 53,0 | 100 | 125 | 72 | 8,0 |

* Шаг цепи выбирается из ряда: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000 мм

** Применение шагов, отмеченных для катковых цепей не допускается.

Таблица 3.11 масса пластинчатой цепи.

Тип

цепи | №

цепи | Масса 1м цепи в кг для шага цепи tЦ, мм |

| 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 360 | 800 | 1000 |

| 1 | М20 | 1,26 | 1,14 | 1,05 | 0,96 | 0,93 | 0,88 | 0,85 | - | - | - | - | - | - | - | - |

| М28 | - | 1,58 | 1,45 | 1,34 | 1,26 | 1,20 | 1,15 | 1,10 | - | - | - | - | - | - | - |

| М40 | - | - | 2,10 | 2,05 | 1,90 | 1,76 | 1,70 | 1,65 | 1,58 | - | - | - | - | - | - |

| М56 | - | - | 3,34 | 3,06 | 2,82 | 2,62 | 2,46 | 2,38 | 2,30 | - | - | - | - | - | - |

| М80 | - | - | - | 4,08 | 4,40 | 2,95 | 3,80 | 3,66 | 3,47 | 3,30 | - | - | - | - | - |

| М112 | - | - | - | 7,26 | 6,00 | 5,80 | 5,30 | 5,05 | 4,80 | 4,55 | 4,40 | - | - | - | - |

| М160 | - | - | - | - | 9,15 | 8,20 | 7,75 | 7,05 | 6,64 | 6,28 | 5,95 | 5,75 | - | - | - |

| М224 | - | - | - | | - | 12,70 | 11,40 | 10,05 | 9,80 | 9,28 | 8,76 | 8,45 | 8,00 | - | - |

| М315 | - | - | - | | - | - | 15,90 | 15,60 | 13,60 | 12,60 | 12,00 | 11,47 | 10,89 | - | - |

| М450 | - | - | - | | - | - | - | 21,60 | 20,00 | 18,60 | 17,20 | 16,80 | 15,78 | 15,30 | - |

| М630 | - | - | - | | - | - | - | - | 29,50 | 27,60 | 25,80 | 24,60 | 23,00 | 22,20 | 21,50 |

| М900 | - | - | - | | - | - | - | - | 44,50 | 41,60 | 37,65 | 35,35 | 33,65 | 32,00 | 30,75 |

| М1250 | - | - | - | | - | - | - | - | - | 61,20 | 57,10 | 52,90 | 50,60 | 48,00 | 46,00 |

| М1800 | | - | - | | - | - | - | - | - | - | 74,20 | 78,40 | 73,10 | 68,50 | 66,10 |

| МС28 | - | - | 2,26 | 2,05 | 1,88 | 1,74 | 1,62 | - | - | - | - | - | - | - | - |

| МС56 | - | - | - | 4,19 | 3,48 | 3,49 | 3,22 | 3,04 | 2,88 | - | - | - | - | - | - |

| МС112 | - | - | - | - | 9,09 | 8,22 | 7,44 | 6,89 | 6,46 | 6,10 | - | - | - | - | - |

| МС224 | - | - | - | | - | - | 16,99 | 15,43 | 14,22 | 13,23 | 12,42 | 11,81 | - | - | - |

| 2 | М20 | 1,42 | 1,27 | 1,16 | 1,04 | 1,00 | 0,93 | 0,80 | - | - | - | - | - | - | - | - |

| М28 | - | 1,84 | 1,64 | 1,50 | 1,40 | 1,30 | 1,22 | 1,16 | - | - | - | - | - | - | - |

| М40 | - | - | 2,38 | 2,28 | 2,10 | 2,00 | 1,82 | 1,75 | 1,70 | - | - | - | - | - | - |

| М56 | - | - | 3,23 | 3,45 | 3,15 | 2,85 | 2,65 | 2,55 | 3,37 | - | - | - | - | - | - |

| М80 | - | - | - | 5,40 | 4,90 | 4,35 | 4,10 | 3,90 | 3,67 | 3,46 | - | - | - | - | - |

| М112 | - | - | - | 8,40 | 6,40 | 6,10 | 5,90 | 5,46 | 5,15 | 4,80 | 4,65 | - | - | - | - |

| М160 | - | - | - | - | 10,60 | 9,35 | 8,70 | 7,80 | 7,25 | 6,75 | 6,30 | 6,05 | - | - | - |

| М224 | - | - | - | - | - | 14,30 | 12,70 | 11,70 | 10,60 | 9,95 | 9,27 | 8,86 | 8,20 | - | - |

| М315 | - | - | - | - | - | - | - | 16,40 | 15,00 | 13,70 | 12,90 | 12,17 | 11,53 | - | - |

| М450 | - | - | - | - | - | - | - | 24,80 | 22,40 | 20,60 | 18,70 | 18,00 | 16,77 | 15,98 | - |

| М630 | - | - | - | - | - | - | - | - | 33,30 | 30,65 | 28,20 | 26,40 | 24,60 | 23,40 | 22,50 |

| М900 | - | - | - | - | - | - | - | - | 51,30 | 46,90 | 41,90 | 38,75 | 36,40 | 34,00 | 32,50 |

| М1250 | - | - | - | - | - | - | - | - | - | 69,90 | 64,00 | 58,40 | 55,00 | 54,40 | 48,60 |

| М1800 | - | - | - | - | - | - | - | - | - | - | 88,40 | 86,20 | 81,00 | 74,70 | 71,10 |

| МС28 | - | - | 2,56 | 2,29 | 2,07 | 1,89 | 1,74 | - | - | - | - | - | - | - | - |

| МС56 | - | - | - | 4,65 | 4,18 | 3,79 | 3,45 | 3,23 | 3,03 | - | - | - | - | - | - |

| МС112 | - | - | - | - | 10.20 | 9,11 | 2,13 | 7,45 | 6,90 | 6,45 | - | - | - | - | - |

| МС224 | - | - | - | - | - | - | 18,70 | 16,85 | 15,36 | 14,13 | 13,13 | 12,38 | - | - | - |

| 3 | М20 | - | 1,80 | 1,56 | 1,37 | 1,26 | 1,15 | 1,05 | - | - | - | - | - | - | - | - |

| М28 | - | - | 2,44 | 2,22 | 1,89 | 1,70 | 1,55 | 1,40 | - | - | - | - | - | - | - |

| М40 | - | - | 3,47 | 3,14 | 2,78 | 2,47 | 2,25 | 2,05 | 1,95 | - | - | - | - | - | - |

| М56 | - | - | - | 4,90 | 4,30 | 3,80 | 3,38 | 3,15 | 2,85 | - | - | - | - | - | - |

| М80 | - | - | - | 8,05 | 7,00 | 6,05 | 5,38 | 4,96 | 4,50 | 4,10 | - | - | - | - | - |

| М112 | - | - | - | - | 10,00 | 9,32 | 8,12 | 7,24 | 6,58 | 5,95 | 5,55 | - | - | - | - |

| М160 | - | - | - | - | - | 13,65 | 12,00 | 10,48 | 9,38 | 8,45 | 7,65 | 7,12 | - | - | - |

| М224 | - | - | - | - | - | - | 18,80 | 16,60 | 14,50 | 13,00 | 11,70 | 10,62 | 9,82 | - | - |

| М315 | - | - | - | - | - | - | - | 23,78 | 20,90 | 18,40 | 16,56 | 15,12 | 13,88 | - | - |

| М450 | - | - | - | - | - | - | - | 37,15 | 32,35 | 28,45 | 24,90 | 22,98 | 20,77 | 19,18 | - |

| М630 | - | - | - | - | - | - | - | - | 49,20 | 43,20 | 38,10 | 34,40 | 29,90 | 28,40 | 26,40 |

| М900 | - | - | - | - | - | - | - | - | - | 69,70 | 59,35 | 52,15 | 47,50 | 42,80 | 39,50 |

| М1250 | - | - | - | - | - | - | - | - | - | - | 91,35 | 80,30 | 72,45 | 65,10 | 59,60 |

| М1800 | - | - | - | - | - | - | - | - | - | - | 132.00 | 124,80 | 110 | 97,50 | 89,30 |

| МС28 | - | - | 3,99 | 3,41 | 2,97 | 2,61 | 2,30 | - | - | - | - | - | - | - | - |

| МС56 | - | - | - | 7,99 | 6,84 | 5,92 | 5,12 | 4,56 | 4,09 | - | - | - | - | - | - |

| МС112 | - | - | - | - | 17,35 | 14,83 | 12,61 | 11,02 | 9,76 | 8,72 | - | - | - | - | - |

| МС224 | - | - | - | - | - | - | 31,39 | 27,00 | 23,48 | 20,57 | 18,20 | 16,44 | - | - | - |

| 4 | М20 | - | 2,04 | 1,80 | 1,52 | 1,38 | 1,25 | 1,12 | - | - | - | - | - | - | - | - |

| М28 | - | - | 2,45 | 2,35 | 2,05 | 1,85 | 1,65 | 1,50 | - | - | - | - | - | - | - |

| М40 | - | - | 3,80 | 3,40 | 3,00 | 2,60 | 2,38 | 2,18 | 2,15 | - | - | - | - | - | - |

| М56 | - | - | - | 8,80 | 4,68 | 4,10 | 3,60 | 3,30 | 3,10 | - | - | - | - | - | - |

| М80 | - | - | - | - | 7,00 | 6,50 | 5,78 | 5,26 | 4,75 | 4,38 | - | - | - | - | - |

| М112 | - | - | - | - | 10,80 | 10,00 | 8,00 | 7,55 | 6,88 | 6,17 | 5,70 | - | - | - | - |

| М160 | - | - | - | - | - | 13,80 | 12,10 | 10,60 | 9,45 | 8,50 | 7,70 | 7,15 | - | - | - |

| М224 | - | - | - | - | - | - | 19,60 | 17,10 | 15,00 | 13,40 | 12,00 | 11.05 | 10,75 | - | - |

| М315 | - | - | - | - | - | - | - | 25,70 | 22,50 | 19,70 | 17,60 | 16,00 | 14,50 | - | - |

| М450 | - | - | - | - | - | - | - | 40,40 | 34,00 | 30,50 | 26,60 | 24,30 | 21,70 | 20,00 | - |

| М630 | - | - | - | - | - | - | - | - | 53,30 | 46,50 | 40,60 | 36,40 | 32,50 | 29,60 | 27,45 |

| М900 | - | - | - | - | - | - | - | - | - | 74,20 | 63,40 | 56,00 | 50,00 | 44,60 | 41,00 |

| М1250 | - | - | - | - | - | - | - | - | - | - | 97,90 | 85,50 | 76,60 | 68,40 | 62,10 |

| М1800 | - | - | - | - | - | - | | - | - | - | 138,60 | 130,00 | 114,1 | 100,7 | 91,90 |

| МС28 | - | - | 4,13 | 3,53 | 3,06 | 2,68 | 2,35 | - | - | - | - | - | - | - | - |

| МС56 | - | - | - | 8,32 | 7,11 | 6,13 | 5,29 | 4,69 | 4,20 | - | - | - | - | - | - |

| МС112 | - | - | - | - | 18,07 | 15,40 | 13,05 | 11,38 | 10,05 | 8,95 | - | | - | - | - |

| МС224 | - | - | - | - | - | - | 32,66 | 28,03 | 24,29 | 21,21 | 18,71 | 16,85 | - | - | - |

Таблица 3.12. Параметры и размеры роликовых длиннозвенных цепей.

| Образование цепи | Шаг

цепи,

мм | ВНВ,

не менее,

мм | В,

не более,

мм | Разрушающя

нагрузка | Шаг чередования специальных

звеньев с лапками |

| ТРД-38-3000-1-1-6 | 38,00 | 22,00 | 80 | 30,00 | 2, 4, 6, 8, 10 |

| ТРД-38-4000-1-1-6 | 38,00 | 20,50 | 80 | 40,00 | 2, 4, 8 |

| ТРД-38-3000-1-1-8 | 38,00 | 22,00 | 80 | 30,00 | 2, 4, (4Х6), 8,12 |

| ТРД-38-4000-1-1-8 | 38,00 | 20,50 | 80 | 40,00 | 2, 4, (4Х6), 8,12 |

| ТРД -38-3000-1-2-6 | 38,00 | 22,00 | 72 | 30,00 | 2, 4, 6, 8, 10 |

| ТРД-38-4000-1-2-6 | 38,00 | 20,50 | 72 | 40,00 | 2, 4, 8 |

| ТРД-38-3000-1-2-6 | 38,00 | 22,00 | 72 | 30,00 | 2, 4,(4Х6), 8, 12 |

| ТРД-38-4000-1-2-8 | 38,00 | 20,50 | 72 | 40,00 | 2, 4,(4Х6),8,12 |

| ТРД-38-3000-1-3-6 | 38,00 | 22,00 | 80 | 30,00 | 1 |

| ТРД-38-3000-2-1-6 | 38,00 | 22,00 | 72 | 30,00 | 4, 6, 8, 12 |

| ТРД-38-3000-2-2-6 | 38,00 | 22,00 | 80 | 30,00 | 4, 6, 8, 12 |

| ТРД-38-3000-3-6 | 38,00 | 22,00 | 80 | 30,00 | 2, 6, 8, 10 |

| ТРД-38-3000-3-10 | 38,00 | 20,50 | 80 | 30,00 | 2, 8, (8Х2), 10 |

| ТРД-38-4000-3-10 | 38,00 | 22,00 | 80 | 40,00 | 2, 8,10 |

| ТРД-38-3000-4-1-6 | 38,00 | 22,00 | 72 | 30,00 | 4 |

| ТРД-38-3000-4-2-6 | 38,00 | 22,00 | 92 | 30,00 | 4 |

| ТРД-31,75-2270-1-1-6 | 31,75 | 9,65 | 72 | 22,70 | 4 |

| ТРД-31,75-2270-1-2-6 | 31,75 | 9,65 | 72 | 22,70 | 4, 8,12 |

| ТРД-31,75-2270-2-1-6 | 31,75 | 9,65 | 72 | 22,70 | 4, 6,10 |

| ТРД-31,75-2270-2-1-6 | 31,75 | 9,65 | 72 | 22,70 | 4, 8, 12 |

| ТРД-31,75-2270-2-2-6 | 31,75 | 9,65 | 72 | 22,70 | 4, 6, 10 |

| ТРД-31,75-2270-3-1-6 | 31,75 | 9,65 | 72 | 22,70 | 4, 6, 12 |

Достоинствами круглозвенных цепей являются: простота конструкции, наивысшая прочность единицы массы (у термообработанных деталей), пространственная гибкость, наличие открытого самоочищающегося шарнира.

К недостаткам относятся: изготовление на узкоспециализированном дефицитном оборудовании, малая площадь контакта звеньев и связанный с этим повышенный износ, относительно невысокая точность изготовления,

ограничивающая возможность использования при высоких скоростях движения, сложность крепления рабочих органов, пониженная прочность и сложность изготовления соединительных звеньев.

Несмотря на указанные недостатки, с появлением термически обработанных круглозвенных цепей, износостойкость которых во много раз выше термически необработанных,

их применение в транспортирующих машинах непрерывно расширяется как при относительно легких, так и при весьма напряженных режимах работы.

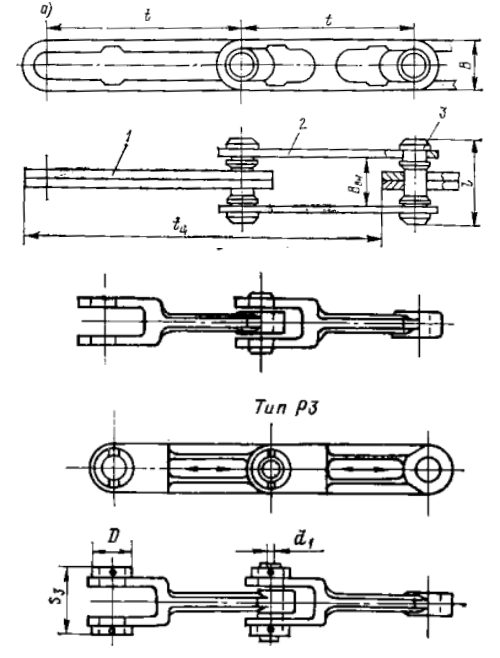

Разборные цепи из кованых (горячештампованных) звеньев (табл. 3.16) получили преимущественное применение в конвейерах с пространственными и искривленными трассами (подвесные конвейеры,

переносные разборные скребковые конвейеры угольных шахт). С ростом потребности в разборных цепях появились конструктивные варианты таких цепей с деталями, изготовленными на универсальном оборудовании:

холодноштампованиые с фиксированными валиками (рис.3.16,а) и с вращающимися валиками. Полузвеньями этих цепей являются обычные холодно - штампованные пластины, искривленные для увеличения

угла поворота в плоскости шарнира (внутренние полузвенья на рис.3.16,б).

Достоинствами разборных цепей являются; простота сборки и разборки, подвижность в двух взаимно перпендикулярных направлениях, наличие открытого шарнира, простота крепления рабочих органов.

К недостаткам кованых цепей относятся: сложность технологического процесса, узкое применение специализированного оборудоваиия невысокая точность изготовления.

Таблица 3.13. Параметры и размеры круглозвенных цепей.

| Калибр цепи d | Шаг цепи tц | Ширина цепи b | Пред. откл. участка цепи = lftцдля испол нения 1 | Нагрузка кН, не менее | масса 1 м цепи,кг |

| номин | пред. откл. для испол нения 1 | номин | пред. откл.для испол нения 1 | номин | пред. откл. для испол нения 1 | пробная | разрушающая |

| мм |

| 5 | ± 0,4 | 18,5 | ± 0,5 | 17 | ± 0,5 | +1,5 -0,5 | 50 | 10,0 | 0,50 |

| 6 | 18,9 (19) | 20 (21) | ± 0,5 | 7,0 | 14,0 | 0,75 |

| 7 | 22 | 23 | ± 0,7 | 9,0 | 18,0 | 1,00 |

| 8 | <23 (24) | ± 0,6 | 26 (27) | ± 0,8 | 13,00 | 26,00 | 1,35 |

| 9 | ± 0,35 | 27 | 32 | ± 0,9 | +2,5 -0,8 | 16,0 | 32,0 | 1,80 |

| 9,5 | 27 | 31 | 17,0 | 34,0 | 1,90 |

| 10 | 28 | <34 | ± 1,0 | 20,0 | 40,0 | 2,25 |

| 11 | 31 | ± 1,0 | 36 | ± 1,1 | 23,0 | 46,0 | 2,70 |

| 13 | 36 | <44 (43) | ± 1,3 | 33,0 | 66,0 | 3,80 |

| 16 | ± 0,8 | 45 (44) | 53 (54) | ± 1,6 | +3,8 -1,3 | 51,0 | 102,0 | 5,80 |

| 18 | 50 | 60 | ± 1,8 | 63,0 | 126,0 | 7,30 |

| 20 | 56 | ± 1,5 | 67 | ± 2,0 | 80,0 | 160,0 | 9,00 |

| 23 | ± 1,0 | 64 | 77 | ± 2,3 | +5,5 -1,8 | 100,0 | 200,0 | 12,0 |

| 26 | <73 | +2,0 | 87 | ± 2,6 | 120,0 | 252,0 | 15,0 |

| 28 | 78 | - | 94 | - | - | 150,0 | 300,0 | 17,5 |

| 30 | 81 | - | 101 | - | - | 170,0 | 340 | 21,0 |

| 33 | ± 1,5 | 92 | - | 112 | - | - | 200,0 | 400,0 | 24,5 |

| 36 | 101 | - | 112 | - | - | 250,0 | 500,0 | 29,0 |

| 39 | 109 | - | 132 | - | - | 280,0 | 560,0 | 34,0 |

| 42 | 118 | - | 142 | - | - | 340,0 | 680,0 | 40,0 |

| Тип В |

| 5 | ± 0,4 | 20 | ± 0,5 | 16,5 | ± 0,5 | +1,5 -0,5 | 5,0 | 10,0 | 0,50 |

| 6 | 22 | 20,0 | ± 0,6 | 7,0 | 14,0 | 0,74 |

| 8 | 28 | 26,5 | ± 0,8 | 13,0 | 26,0 | 1,30 |

| 10 | ± 0,5 | 35 | ± 1,0 | 34,0 | ± 1,0 | +2,5 -1,0 | 22,0 | 40,0 | 2,05 |

| 13 | 45 | 44,0 | ± 1,3 | 33,0 | 66,0 | 3,43 |

| 16 | ± 0,8 | 56 | ± 1,5 | 54,0 | ± 1,6 | +4,0 -1,5 | 51 | 102,0 | 5,20 |

| 18 | 63 | 60,0 | ± 1,8 | +5,5 -2,0 | 63,0 | 126,0 | 6,56 |

| 20 | 70 | ± 2,0 | 67,0 | ± 2,0 | 80,0 | 160,0 | 8,20 |

| 23 | 80 | 77,0 | ± 2,3 | +6,5 -2,0 | 100,0 | 200,0 | 10,8 |

| 26 | 91 | 87,0 | ± 2,6 | 126,0 | 252,0 | 14,0 |

| 28 | 98 | - | 94,0 | - | - | 150,0 | 300,0 | 16,5 |

| 30 | 105 | - | 101,0 | - | - | 170,0 | 340,0 | 19,0 |

| 33 | ± 1,5 | 115 | - | 112,0 | - | - | 200,0 | 400,0 | 22,3 |

| 36 | 126 | - | 122,0 | - | - | 250,0 | 500,0 | 26,3 |

| 39 | 136 | - | 132,0 | - | - | 280,0 | 560,0 | 31,0 |

| 42 | 147 | - | 142,0 | - | - | 340,0 | 680,0 | 36,0 |

Таблица 3.14. Нормы прочности и долговечности цепей.

| Показатель | Класс прочности |

| А1 | В1 | С | D |

| Напряжение в Па/мм2: при разрыве | 70 | 75 | 64 | 95 |

| при пробной нагрузке | 56 | 60 | 64 | 76 |

| Относительное удлинение,%, не более: при пробной нагрузке | 2,0 | 2,0 | 2,0 | 2,5 |

| при разрыве | 7 | 7 | 7 | 6 |

Количество циклов до разрушения при испытаниях на

усталостную долговечность при нагрузке от 5 до 25 МПа/мм2, не менее | 50 000 | 50 000 | 50 000 | 70 000 |

Рис. 3.16. Разборные цепи: 1 и 2 - пластины; 3 - валик

Крючковые цепи образуют из литых или холодноштампованных звеньев, имеющих форму рамки с открытым крючком, зацепляющимся за противоположную сторону рамки соседнего звена.

Крючок и взаимодействующую с ним часть звена выполняют таким образом, чтобы сборка и разборка цепи были возможны лишь при строго определенном взаимном положении соседних звеньев (под большим углом наклона друг к другу).

Благодаря этому исключается саморазборка цепи.

Таблица 3.15. Параметры и размеры круглозвенных цепей.

| Калибр цепи d, мм | Разрушающая нагрузка, кН,

не менее | Внутренняя длина (шаг)

звена t ц, мм | Ширина эвена В3, мм | Масса 1 м цепи,

кг, не более |

| Класс прочности | наружная | внутренняя |

| А1 | В1 | С | D |

| 14 | 21 | 23 | 25 | 29 | 50 | 48 | 17 | 4,1 |

| 16 | 28 | 30 | 32 | 38 | 64 | 55 | 20 | 5,2 |

| 18 | 35 | 38 | 41 | 48 | 64; 80 | 60 | 21 | 6,9; 6,4 |

| 20 | 43 | 47 | 50 | 60 | 80 | 67 | 23 | 8,2 |

| 22 | 53 | 57 | 61 | - | 86 | 75 | 26 | 10,0 |

| 23 | - | - | 66 | 79 | 86 | 77 | 27 | 11,1 |

| 24 | 63 | 68 | 72 | 86 | 86 | 79 | 28 | 13,3 |

| 26 | 74 | 80 | 85 | 100 | 92 | 87 | 31 | 15,5 |

| 28 | 86 | 92 | 98 | 117 | 100 | 93 | 33 | 18,5 |

| 32 | 112 | 120 | 128 | 153 | 120 | 103 | 37 | 23,2 |

Таблица 3.16. Цепи тяговые разборные (по ГОСТ 589-74).

| Параметры | Расчетный шаг звена tц, мм |

| 63 | 80 | 100 | 160 | 250 |

| Шаг зацепления, мм | номин. | 126 | 160 | 200 | 320 | 500 |

| пред, откл. | ±2,0 | ±2,5 | ±3,0 |

| Ширина звена, мм, не более | 18 | 30 | 42 | 32 | 37 | 40 | 59 | 59 |

Расстояние между наружными звеньями,

мм, не менее | 15 | 21 | 32 | 27 | 27 | 34 | 42 | 42 |

| Длина валика, мм, не более | 35 | 48 | 73 | 56 | 60 | 73 | 92 | 92 |

| Нагрузка, кН, не менее | пробная | 27 | 60 | 174 | 96 | 132 | 174 | 240 | 240 |

| разрушающая | 45 | 106 | 290 | 169 | 220 | 290 | 400 | 400 |

| Удлинение общее, % | при пробной нагрузке, не более | 1,8 |

| при разрыве, не менее | 4,5 |

| Масса 1 м цепи, кг, не более | 1,4 | 3,2 | 8,7 | 3,8 | 5,2 | 5,7 | 9,1 | 8,0 |

Таблица 3.17. Присоединительные размеры цепей типа Р2, мм.

| Параметр | Обозначение цепей типа Р2 |

| 63-80 | 80-106 | 80-290 | 100-160 | 100-220 | 160-290 | 160-400 | 250-400 |

| Диаметр валика номинальный | 8 | 12 | 18 | 14 | 16 | 18 | 24 | 24 |

| Ширина звеньев внутренняя, не менее | 9 | 13 | 19 | 15 | 17 | 19 | 26 | 26 |

| Толщина внутреннего звена в средней части, не более | 7 | 13 | 20 | 16 | 18 | 20 | 24 | 24 |

| Высота головки, не более | 9 | 16 | 21 | 17 | 19 | 21 | 33 | 33 |

| Длинна впадины внутреннего звена,не менее | 30 | 32 | 50 | 40 | 40 | 63 | 63 | 100 |

| Угол поворота звеньев в плоскости осей шарниров, ...0., не менее | 3 и 13 |

Достоинствами крючковых цепей являются: простота получения любой формы литого звена, удобной для крепления рабочих органов, наличие открытого шарнира, простота изготовления холодноштампованных звеньев.

К недостаткам можно отнести низкую прочность цепи из-за отгиба крючков и дефектов в отливках и штамповках, поэтому цепи этого типа применяют только при небольших нагрузках.

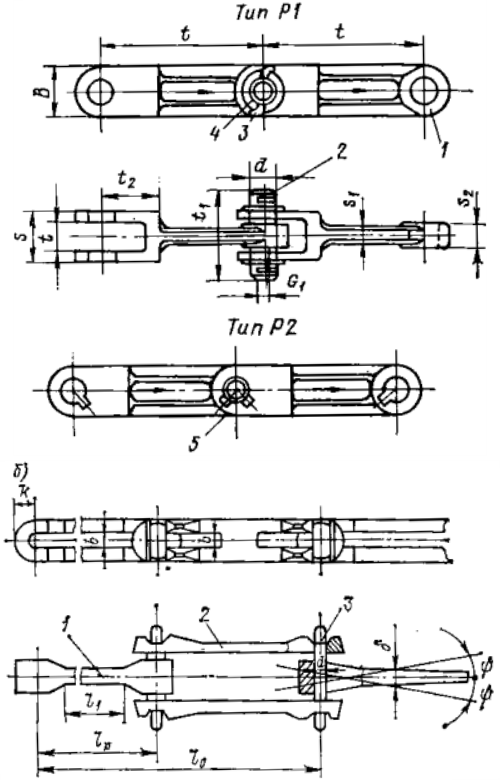

Вильчатые цепи (по ГОСТ 12996-79) предназначены для работы в качестве тяговых органов скребковых конвейеров с погруженными скребками, питателей и других подъемно-транспортных машин и механизмов. Цепи (рис. 3.17)

изготовляются нескольких типов; P1 - разборная, с фиксацией пальца проволочным шплинтом; Р2 - легкоразборная, с фиксацией пальца штифтом-шпонкой;

Р3 - разборная, с фиксацией пальца проволочным шплинтом, реверсивная.

Рис. 3.17. Вильчатые цепи; 1 - звено; 2 - палец; 3 - шплинт; 4 - шайба; 5 - штифт-шпонка

Существует две категории прочности цепи: нормальная (Н) и высокая (В). Основные параметры и размеры вильчатых цепей приведены в табл.3.18.

Таблица 3.18. Размеры вильчатых цепей, мм.

| шаг цепи |

шири-на звена |

толщи-на вилки звена |

толщи-на стержня звена |

толщи-на хвос-товика звена, не более |

расс-тояние между внутрен-ними плоскос-тями вилки |

диа-метр вилки звена |

диа-метр пальца |

длина пальца, не более, для цепи типа |

диаметр отверс-тия под шпинт типа Р1 и Р2 |

диаметр выступов цепи типа Р1 |

Толщина вилки по выступам типа Р2 |

разру-шающая нагрузка, Кн, не менее, для цепи кате-гории |

масса 1 м цепи.кг. не более |

| Р1 | Р2 и Р3 | Н | В |

| 100 | 38 | 27 | 8 | 11 | 12 | 30 | 16 | 48 | 30 | 4 | 32 | 47 | 160 | 220 | 4,9 |

| 125 | 42 | 35 | 10 | 15 | 16 | 36 | 20 | 56 | 38 | 4 | 36 | 60 | 240 | 330 | 7,6 |

| 160 | 50 | 43 | 12 | 20 | 22 | 45 | 25 | 70 | 46 | 6 | 42 | 72 | 400 | 550 | 9,5 |

| 200 | 64 | 52 | 15 | 23 | 25 | 56 | 32 | 82 | 56 | 6 | 55 | 90 | 640 | 880 | 15,6 |

| 250 | 80 | 66 | 18 | 30 | 32 | 70 | 40 | 95 | 70 | 6 | 70 | 110 | 1000 | 1400 | 25,5 |

Цепи выбирают по разрывному усилию:

PР = ( SрасчncН ) / z

, где Sрасч - расчетное усилие, z - число параллельных рабочих ветвей;

cН - коэффициент неравномерности распределения нагрузки между параллельными ветвями, cН = 1,1 / 1,25;

n - коэффициент запаса прочности; для пластинчатых цепей n = 5/6 и n = 7/10 соответственно для горизонтальных и пологонаклонных конвейеров, и конвейеров,

имеющих крутонаклонные участки; для разборных цепей n = 10/14 и n = 10/15;

для сварных цепей n = 104/15 и n = 15/20 соответственно с термообработкой и без нее.

Канаты применяют в качестве тягового органа ленточных конвейеров, лента которых служит только несущим органом, в канатно-дисковых конвейерах, в желобе которых груз перемещается с помощью дисков, прикрепленных к канатам;

в грузоведущих конвейерах. Достоинством канатов являются: возможность перемещения груза с высокими скоростями, низкая стоимость канатов по сравнению с цепями и лентами.

К недостаткам канатов относятся: остаточное удлинение в процессе эксплуатации и необходимость применения шкивов большого диаметра. Запас прочности канатов 5 - 7,5.

Опорные и поддерживающие устройства. Опорными устройствами для лент и реже для пластинчатого настила служат стационарные ролики, обеспечивающие большой срок службы несущего органа и

малое сопротивление его передвижению. При транспортировании штучных грузов и пассажиров ленточные конвейеры иногда снабжают опорами скольжения в виде неподвижного настила для обеспечения плавного движения ленты

без вертикальных смещений, вызываемых прогибом ленты в межопорных промежутках под действием массы груза. Ходовые катки служат опорными элементами пластинчатого настила, скребков, ковшей, ступеней эскалаторов,

несущих цепей, тележек подвесных, тележечных и грузоведущих напольных конвейеров.

К опорным устройствам принадлежат направляющие и подвесные пути, а также станины конвейеров. У скребковых конвейеров цепи иногда снабжают вместо ходовых роликов (катков) ползунами, перемещающимися по неподвижным

направляющим путям. Опорным элементом цепей конвейеров сплошного волочения является непосредственно днище желоба. Приводы конвейеров с гибким органом подразделяют на фрикционные и с зубчатым зацеплением.

Во фрикционных приводах тяговое усилие передается на гибкий орган силой трения его о приводной барабан или блок. Фрикционный привод применяют для лент, канатов и реже для цепей. Привод с зубчатым зацеплением применяют

для цепей и реже для канатов с закрепленными на них муфтами. Различают приводы со звездочками (угловые) и гусеничные. Первые устанавливают в местах поворота цепи на угол 90-180°, а гусеничные приводы располагают

на прямолинейных участках гибкого органа.

В зависимости от числа приводов на трассе конвейера различают конвейеры одноприводные и многоприводные. Применение нескольких приводов позволяет, как правило, снизить максимальное натяжение гибкого органа.

При определении рационального места установки приводов по трассе конвейера основным критерием служит достижение в этом месте наименьшего натяжения гибкого органа.

Основными элементами приводов конвейеров являются: двигатели (электрические, внутреннего сгорания, гидравлические), муфты (упругие, зубчатые), редукторы и тормоза. В узлы приводов включаются также стопоры и

ограничители крутящего момента.

Передача тягового усилия на гибкий тяговый орган конвейеров осуществляется приводными органами, к которым относятся барабаны, звездочки и шкивы.

Натяжные устройства. Натяжные устройства служат для создания необходимого минимального натяжения гибкого органа. Эти устройства разделяют на грузовые, механические, гидравлические и пневматические.

Минимальное натяжение гибкого органа обусловливается необходимостью ограничения стрелы прогиба провисающих участков, динамическими процессами, тяговой способностью фрикционного привода и т.п.

По расположению грузовые устройства делят на хвостовые, расположенные в хвосте конвейера, и промежуточные. Достоинством грузовых натяжных устройств является автоматическая компенсация удлинения тягового

органа и поддержание постоянного его натяжения в процессе эксплуатации. Недостатками грузовых натяжных устройств являются их громоздкость и неудобство применения в передвижных машинах из-за большой массы этих устройств.

Месторасположение натяжной звездочки или блока влияет на натяжение цепи, и его выбирают с учетом динамических усилий.

Механические устройства подразделяют на шпиндельные, шпиндельно-пружинные, реечные и лебедочные. Шпиндельные устройства применяют у ленточных конвейеров малой длины (до 60 мм).

Шпиндельно-пружинные устройства используют в цепных конвейерах для амортизации случайных пиковых усилий в цепи, которые возникают, например, при попадании куска груза между цепью и звездочкой.

Наличие пружины, на которую опирается гайка шпинделя, позволяет в таких случаях избежать обрыва цепи, Реечное устройство подобно шпиндельному, но вместо винта имеет рейку, взаимо- действующую с шестерней,

вращаемой с помощью рукоятки. Лебедочное натяжное устройство по принципу действия подобно грузовому, но в нем груз заменен автоматической лебедкой, поддерживающей постоянство натяжения гибкого органа конвейера.

Загрузочные и разгрузочные устройства. Насыпные грузы на ленточные и пластинчатые конвейеры подаются через загрузочные воронки

(см. рис. 4.14), подводящие материал к центру рабочего органа и устраняющие просыпь в загрузочном пункте.

Элеваторы, скребковые, ковшовые и винтовые конвейеры принимают насыпной груз через загрузочные патрубки.

Пластинчатые конвейеры разгружаются через вал головных звездочек или при помощи промежуточных плужковых сбрасывателей. Скребковые и винтовые конвейеры принимают транспортируемый груз через загрузочные отверстия в крышке желоба,

а выдают его через выпускные отверстия в днище желоба.

Очистительные устройства. В обеспечении надежной работы конвейеров важное значение имеют автоматические очистительные устройства: вращающиеся барабанные щетки, скребки для очистки лент и цепей от частиц налипшего на

них материала, скребки для очистки поверхности барабанов, плужковые сбрасыватели для удаления с холостой ветви ленты грязи и посторонних предметов и т.п.

|